La fabrication additive plus communément appelée impression 3D, se classe parmi les technologies de l’industrie 4.0. Elle se distingue des moyens de production industriels classiques en proposant de concevoir des pièces complexes d’un bloc. La création d’une pièce se fait à partir d’un modèle numérique, par ajout de couches successives de matière. L’impression 3D a démontré qu’elle pouvait permettre d’innover en créant des pièces de plus en plus complexes qui ne sont pas réalisables autrement. Cela se vérifie particulièrement dans des domaines à la pointe de la technologie comme l’aérospatial. Les pales courbées du H160, l’hélicoptère signé Airbus sont des exemples de pièces réalisées grâce à l’impression 3D. Cette technologie permet de concevoir très rapidement, sur la même machine d’impression tout type de pièce.

Malgré plusieurs années voire décennies d’existence et ses promesses attrayantes d’un renouveau dans l’industrialisation, la fabrication additive peinait encore à briller. Néanmoins, depuis le début de la crise sanitaire due au Covid-19, les moyens de production industriels classiques sont paralysés. C’est alors que la fabrication additive s’est révélée être une alternative efficace et réactive.

Tous se mobilisent dans la lutte contre le Covid-19

Face à la pandémie, de nombreuses initiatives ont émergé. A l’origine se sont les “makers”, ces passionnés d’impression 3D qui ont lancé des mouvements de solidarité. L’objectif premier de ces iniatives est de fournir en urgence de l’équipement médical aux professionnels de santé. Aujourd’hui, c’est dans cette course contre la montre que industriels et passionnés joignent leurs efforts. Ensemble, ils conçoivent du dispositif médical pour le personnel soignant et des fournitures contre l’épidémie.

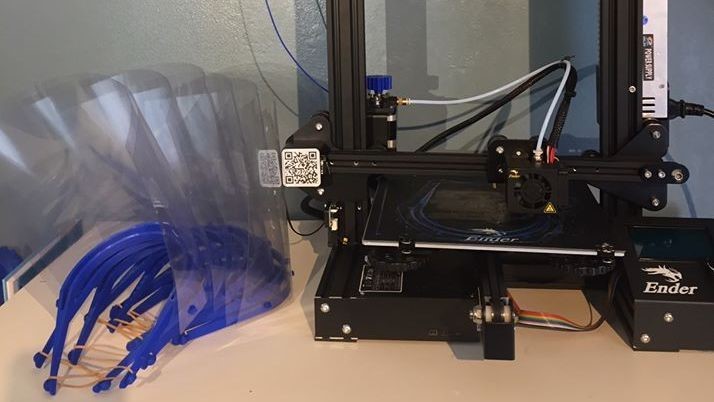

“Les visières de l’espoir” s’engagent pour pallier le manque de masques chirurgicaux

« Les visières de l’espoir » rassemble des grands groupes industriels et des PME pour produire des masques de protection grâce à l’impression 3D. Des industriels comme Decathlon, Leroy Merlin ou L’Oréal choisissent de mettre à disposition leurs machines d’impression 3D à titre gracieux pour répondre au besoin urgent de matériel de protection.

Ce projet est né le 20 mars à la suite d’un appel au secours d’un réanimateur du CHU de Caen. Initialement à l’intention de 3D Natives, une publication spécialisée sur l’impression 3D, l’appel touche rapidement de nombreux acteurs. En très peu de temps, beaucoup se sont rassemblés pour développer un prototype rapidement validé par le CHU. Aujourd’hui, le prototype imaginé est maintenant produit en grande quantité. [1]

Grâce à la réactivité qu’offre les imprimantes 3D, les industriels et les PME ont pu se mobiliser pour fabriquer de nouvelles pièces au service de la société.

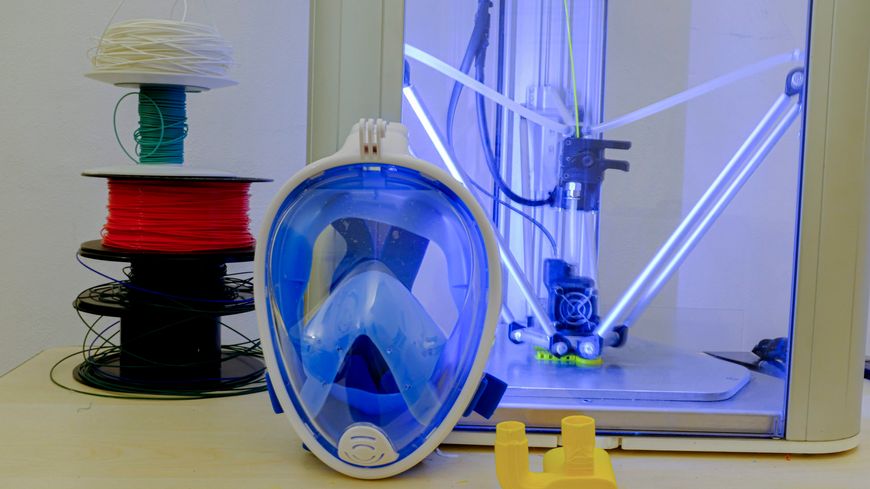

La fabrication additive permet de transformer des masques de snorkeling en respirateurs

Les masques de plongée Décathlon Easybreath, révèle la grande adaptabilité dont peut faire bénéficier la fabrication additive.

Tout a commencé lorsqu’un ancien médecin chef d’un hôpital italien se mobilise avec une équipe d’ingénieurs et de designers. Ensemble, ils développent un projet pour adapter un masque de plongée en respirateur. L’équipe conçoit alors un connecteur entre le masque et le respirateur. Le personnel hospitalier teste la pièce rapidement prototypée.

Suite à la réussite du système, l’équipe italienne brevette la valve de liaison et publie les schémas de conceptions. Tous les documents de conceptions et explicatifs sont disponibles sur Internet, afin que tous les hôpitaux puissent s’en servir. Ce système est destiné à des situations d’urgence et n’est donc pas homologué comme dispositif médical.[2]

Cette expérience italienne nous démontre une fois de plus que la fabrication additive possède une grande capacité d’adaptation. Elle permet également de fournir une réponse très rapide à une problématique donnée.

Le monde de la F1 participe à la création d’appareil médicaux grâce à la fabrication additive

De surcroît, de nombreux industriels utilisant couramment l’impression 3D dans le cadre de leurs activités professionnelles s’organisent pour produire du matériel médical. On pense notamment aux industriels du secteur automobile et plus particulièrement au domaine sportif avec la F1 qui passent de la production de collecteur hydraulique à des appareils médicaux d’assistance respiratoire. Le consortium “Project Pitlane” [3] à l’initiative de cette reconversion temporaire réunit plusieurs écuries comme Mercedes, RedBull, Renault ou encore McLaren. Le projet a permis de mettre à profit les particularités d’une écurie de F1, comme la rapidité de conception, l’assemblage minutieux ou encore la mise au point de prototype pour produire des équipements médicaux validés par le personnel soignant en un temps record.

C’est également une première d’observer des écuries concurrentes se mobiliser ensemble. Elles travaillent collectivement afin de mettre à profit leur savoir-faire et leur expertise. C’est plus d’une dizaine de milliers de respirateurs qui ont pu être créés en seulement 10 jours grâce à cette initiative rendue possible par la technologie d’impression 3D. [4]

L’AP-HP mise sur la fabrication additive

Par ailleurs, l’impression 3D voit aussi le jour au sein des Hôpitaux de Paris. Une soixantaine d’imprimantes ont été installées dans le parc de l’Abbaye de Port-Royal, proche de l’hôpital Cochin. Nommé « 3D Covid », ce projet initié début avril par un chirurgien maxillo-facial de l’hôpital Necker, permet de produire tout type de matériel médical. (Des masques, des visières de protection, des valves pour respirateurs ou encore du matériel d’intubation). En complément de l’installation de ce parc d’imprimantes, l’AP-HP a mis en place une plateforme faisant appel à la solidarité des fabricants et ingénieurs spécialisés. Ces derniers sont invités à fournir des schémas mais également à faire fonctionner les machines pour répondre aux besoins du personnel soignant. [5]

L’installation de l’ensemble des machines n’aura pris qu’une dizaine de jours. Aujourd’hui, cette installation permet de produire des milliers d’objets médicaux par semaine allant de la poignée de porte aux visières de protection en passant par des pousse-boutons.

Conclusion

En fin de compte, lorsqu’il faut plusieurs semaines pour concevoir un produit industriel par les moyens classiques, l’impression 3D nous permet de produire localement et en quelques heures des équipements indispensables pour les professionnels de santé en étant à la pointe de l’agilité. L’impression 3D n’est-elle donc pas une des clés de la réindustrialisation française de demain ?

Dans une situation inédite comme celle que nous traversons aujourd’hui, la fabrication additive se révèle être une solution satisfaisante. Elle nous permet de produire rapidement et efficacement. Néanmoins, l’impression 3D est bien plus qu’une simple réponse spontanée à une gestion de crise. En effet, elle se présente comme une des briques fondamentales sur lesquelles reposent l’industrie 4.0. Elle permet d’allouer plus efficacement les ressources, de présenter une très grande adaptabilité (comme nous le montre la crise sanitaire actuelle) et de passer une nouvelle étape dans l’innovation. Le tout en étant plus « environment friendly ». Alors que l’industrie intelligente du futur était encore à ses balbutiements il y quelques années, elle commence aujourd’hui à devenir réalité, grâce notamment à la fabrication additive.

Article co-écrit par Amaury Lecomte, François De Torsiac & Eliott Gagnage

Sources:

[1] https://www.la-croix.com/Economie/France/Coronavirus-imprimantes-3D-visieres-lespoir-2020-04-07-1201088290

[2] https://www.isinnova.it/easy-covid-19-fr/

[3] https://www.lorientlejour.com/article/1213214/quand-lindustrie-automobile-se-recycle-dans-le-medical.html

[4] https://fr.motorsport.com/f1/news/project-pitlane-ecuries-commandes-coronavirus/4780377/

[5] https://www.3dnatives.com/ap-hp-imprimante-3d-covid-19-060420203/